智能工廠物流規劃是一個系統規劃的過程,需要遵循一定的規劃步驟。智能工廠物流規劃的一般步驟,包括需求梳理、概念設計、初步規劃、詳細規劃、方案驗證、實施落地等六個階段。

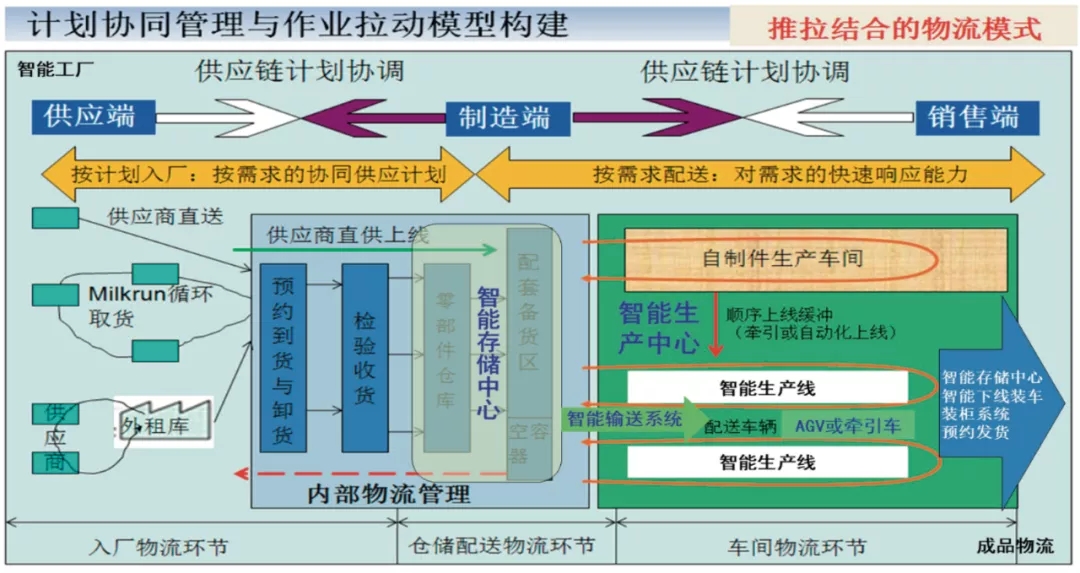

消費者和客戶需求拉動交付,從而通過訂單拉動供應商生產、入廠物流、檢驗存儲、物料齊套、工位配送、成品入庫、存儲、發運、交付等物料及產品的流動過程,最終實現客戶體驗及滿意度。

圖1 物流體系與智能工廠的關系

如圖1所示,智能工廠包含(不限于)智能生產和智能物流,智能工廠通過智能物流體系實現工廠內部的整合,以及與供應商端和客戶端之間的協同,從而實現訂單交付全過程的打通。智能生產作為交付過程中的一個環節,是將智能生產設施嵌入到智能物流系統中,從而實現“制造工廠物流中心化”。

在價值鏈運營環境下,物流已經成為智能工廠的核心要素,工廠規劃和運營管理必須要具備“流動思維”和“供應鏈交付思維”。“大交付、大物流、小生產”、“制造工廠物流中心化”的工廠規劃和運營理念,在制造業中已經得到越來越多的認同和實踐。

智能工廠物流規劃是一個系統規劃的過程,需要遵循一定的規劃步驟。智能工廠物流規劃的一般步驟,包括需求梳理、概念設計、初步規劃、詳細規劃、方案驗證、實施落地等六個階段。

一、智能工廠物流需求梳理

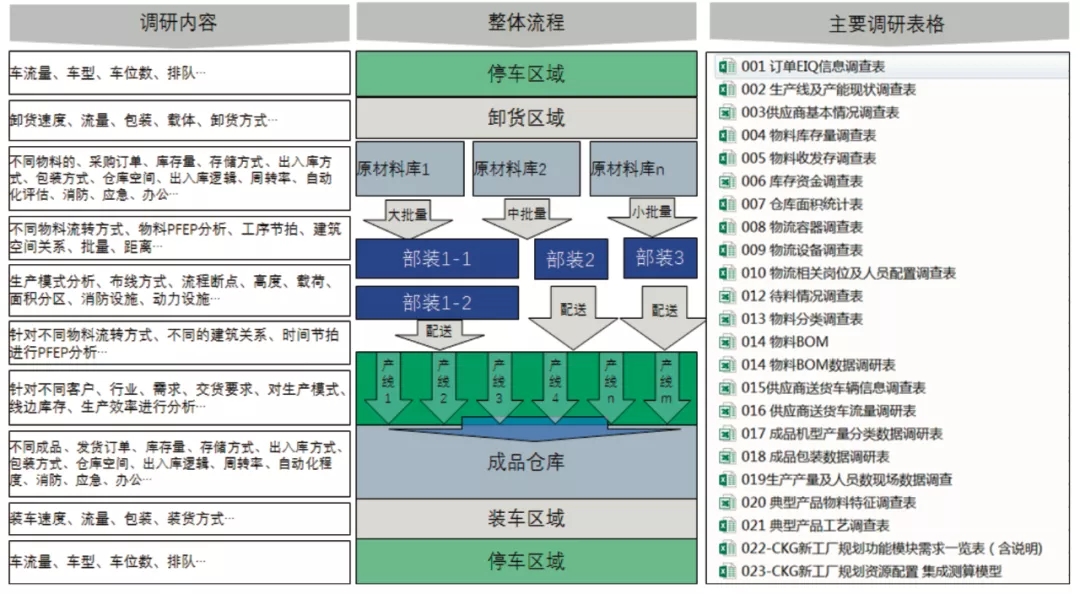

需求梳理方法主要有現場調研、人員訪談、問卷調查、數據收集、會議討論、現有文件審查等。調查不僅僅是針對物流部門,而需要調研整個工廠的運營體系,不同部門對現狀問題的理解不盡相同。同時,設計相應表格收集數據,這些表格需要具有一定的邏輯和相互關系,收集的數據量、覆蓋周期、覆蓋范圍等都需要定義清晰,以確保數據收集的有效性。

需求梳理是規劃的起始,獲得合理、有效、準確的規劃需求,除了需要有效的數據支持和對運營現狀的理解,也需要規劃團隊以假設為導向,向業務部門描述未來智能工廠的場景和形態,以確保獲得廣泛的建議和理解;以事實為依據,基于現有的業務痛點,整理規劃的需求,用系統的邏輯串聯現有痛點和規劃需求,確保規劃需求的準確性、系統性和前瞻性。

需求梳理和數據調研重要內容如圖2所示。

二、智能工廠物流概念設計

在需求梳理的基礎上,概念設計結合智能工廠戰略及價值導向、行業內外最佳實踐、智能物流技術應用前沿、智能物流發展概念、行業及企業發展瓶頸、智能物流創意需求、智能工廠建設目標、行業競爭要點、產品及工藝特征、基礎條件(比如產線節拍、產能規劃、有效工作時間等)、戰略績效要求等,采用一系列的方法和技術,比如頭腦風暴與專家研討、設計概念提煉與轉化、創意設計與提純、從感性到理性的轉化、從思維到輪廓的轉化、從多樣到確定的轉化等,最終輸出物流概念設計。以物流為主線的智能工廠概念設計模型如圖3所示:

圖3 以物流為主線的智能工廠概念設計模型

概念設計階段輸出的主要內容包括以下部分:

1.工廠物流戰略:基于戰略制定考慮的因素,按其制定步驟,輸出工廠物流戰略。值得說明的是,物流戰略并非一個口號,可能包括可衡量的績效指標、可操作的中長期規劃等。

2.工廠能力清單:主要是指該智能工廠所具備的各類能力要素,比如該工廠能快速響應客戶訂單、能夠支持定制、具備生產柔性、具備數字化特征、具有可參觀性等。

3.工廠藍圖:工廠藍圖可以理解為工廠“長相”,如前文所述,按照物流規劃維度分類,主要包括物流、基建、產品、制造、信息五個維度的輪廓。比如物流的藍圖包括工廠物流整體運作邏輯、工廠物流能力成長路徑、園區物流大致流向等,基建的藍圖包括建筑的概念業態,比如園區大致的開門、建筑物數量、建筑物層數、建筑形式(鋼結構、混凝土等)、建筑物間邏輯關系等要素。

4.物流技術選擇:概念設計階段的物流技術選擇,主要是指基于工廠痛點、關鍵環節等輸出的物流技術概念,比如來料托盤件采用堆垛機立體庫、成品下線及轉運采用輸送線等。值得說明的是,對于同一關鍵環節,在概念設計階段可能會輸出兩種或以上的物流技術。

5.工廠物流規劃創意:主要包括工廠物流規劃具有的亮點、突破點等。比如小汽車停車方式,常規方式可能考慮地面或者地下停車,但提出樓頂停車可能是規劃中的一個亮點。又比如,對于某些尺寸不規則的托盤類大件,如何兼容性存儲是其中的一個難點,此時通過柔性化的托盤設計,最終實現多尺寸的存儲兼容,可以理解為規劃中的一個突破點。

6.工廠規模與大致流量:工廠規模主要指基于此概念設計,該智能工廠可匹配的年產能、月度峰值產能、均值產能等,比如可匹配年產能300萬臺,月度峰值產能35萬臺,均值產能25萬臺。大致流量主要指經過數據概算,可以大致呈現各環節流量數據,比如園區各物流門的流量、建筑物間的流量、工序間的流量等。

7.工廠運作模式與物流工藝:基于工廠戰略定位及價值導向,輸出的工廠運作模式主要指工廠運作方向,比如強調以交付為目標的運營管理、強調信息集成互聯的差異管理等。物流工藝指物料從到貨、卸貨、收貨、檢驗、入庫、存儲、揀選、配送及產成品入庫、存儲、發運全流程的物流運作大致方法和技術。

在概念設計模型的基礎上,通過對概念設計過程的把控,主要包括物流戰略制定、概念藍圖規劃以及達成路徑設計,最終呈現出符合企業需求的概念設計方案。

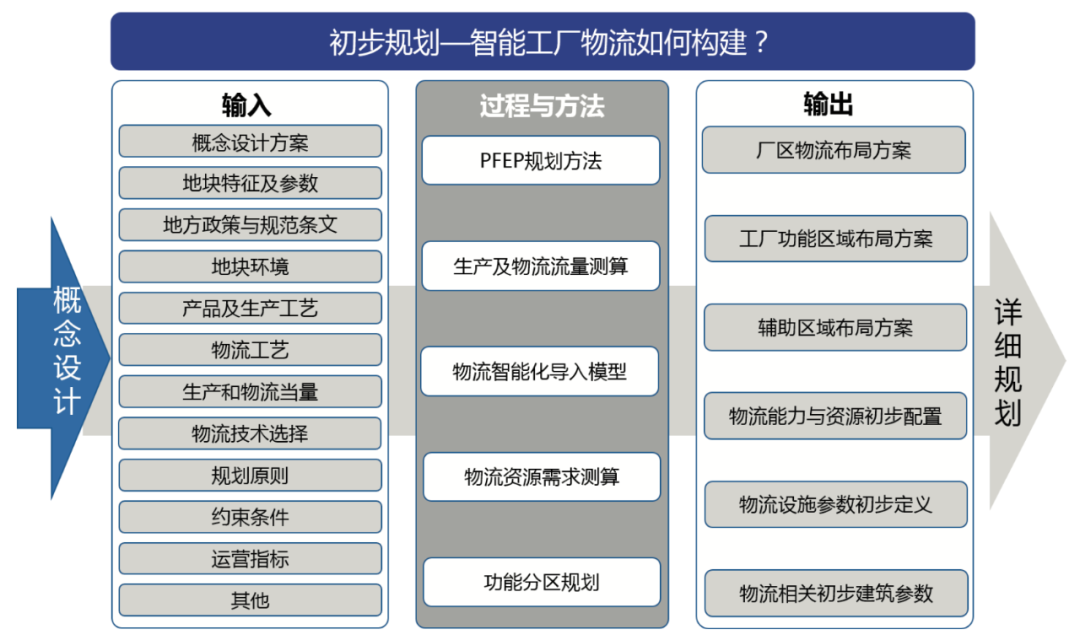

三、智能工廠物流初步規劃

初步規劃階段需要充分考慮工廠建設面臨的客觀存在的約束,將概念設計的“夢工廠”逐步具化成為“現實工廠”。在概念設計的基礎上,初步規劃結合概念設計方案、地塊特征及參數、地方政策及規范條文、地塊環境、產品及生產工藝、物流工藝、生產和物流當量、物流技術選擇、規劃原則、約束條件、運營指標等,采用PFEP的規劃方法,通過對生產及物流流量測算、物流智能化導入模型、物流資源需求測算以及功能區的規劃輸出智能工廠初步規劃。以物流為主線的智能工廠初步規劃模型如圖4所示:

圖4 以物流為主線的智能工廠初步規劃模型

初步規劃階段輸出的主要內容包括以下部分:

1.廠區物流布局方案:主要包括園區開門、園區道路、卸貨區域、建筑業態(包括建筑的長寬高、層數、結構形式等)以及生活配套設施(主要指停車場、食堂、宿舍等)等。針對生活配套設施的規劃,以體現人文關懷為主,比如為了避免員工日曬雨淋,可以考慮在廠區規劃風雨連廊以連接廠房、食堂和宿舍。

2.工廠功能區域布局方案:工廠功能區域主要包括物流區域和生產區域。物流區域一般指原材料和成品的收發貨區域和存儲、周轉區域。根據企業規模、生產模式、管理水平等不同,物流區域可能與生產區域連為一體,呈現多點分布的細胞化排布,也可能是物流區域(如倉庫)獨立于生產區域集中排布。生產區域主要是指生產作業加工區域,包括前工序和組裝工序區域。

3.輔助區域布局方案:輔助區域主要包括園區輔助區域以及建筑物內輔助區域。園區輔助區域主要包括高壓變電站、低壓變電站、空壓機房等;危險品倉或氣站:溶劑室、氣瓶間等;安防設施:門衛崗、圍墻、消防控制室、監控室;環境設施:污水處理站、工業垃圾站、廢料回收房;以及生產相關的地磅等。建筑物內的輔助設施主要包括洗手間、生產辦公室、茶水間、設備輔助用房等。

4.物流能力與資源初步配置:對各環節的物流能力與資源進行初步配置,比如各物流區域規劃多少面積、各類物料存儲方式、配送方式初步配置、某個料箱件立體庫需要規劃的庫位數及基于流量的物流設施數量初步測算等。

5.物流設施參數初步定義:主要包括物流設施類型、數量等參數初步定義,比如某個環節初步定義需要配置潛伏式AGV、并對其初步的數量進行測算等。

6.物流相關初步建筑參數:主要包括生產建筑形式、建筑輪廓、高度、層高、柱距、防火分區、載荷、雨棚等。

初步規劃是一個多目標、多規則的復雜最優解問題,不同行業、不同企業、不同地塊、不同戰略導向下,約束條件和規則都不盡相同。因此,初步規劃不能轉化為一個簡單的數學算法模型,而是要利用數學模型的思想,針對每個具體問題,進行輸入輸出的分析和求解,從而得出多個相對優化的初步布局方案,并將各個方案利弊具體呈現,綜合評估選擇,才能保證規劃的方案是相對最優的。否則,未經系統規劃而草率得出的方案,因為約束條件越少,求解會越發散,形成無數個“合理解”,不同的人從自身角度出發,會形成不同的規劃方案,此時更加無法形成有效的判斷和決策,產生巨大的決策風險和機會成本。因此,初步規劃階段,詳細且全面的輸入顯得尤為重要。

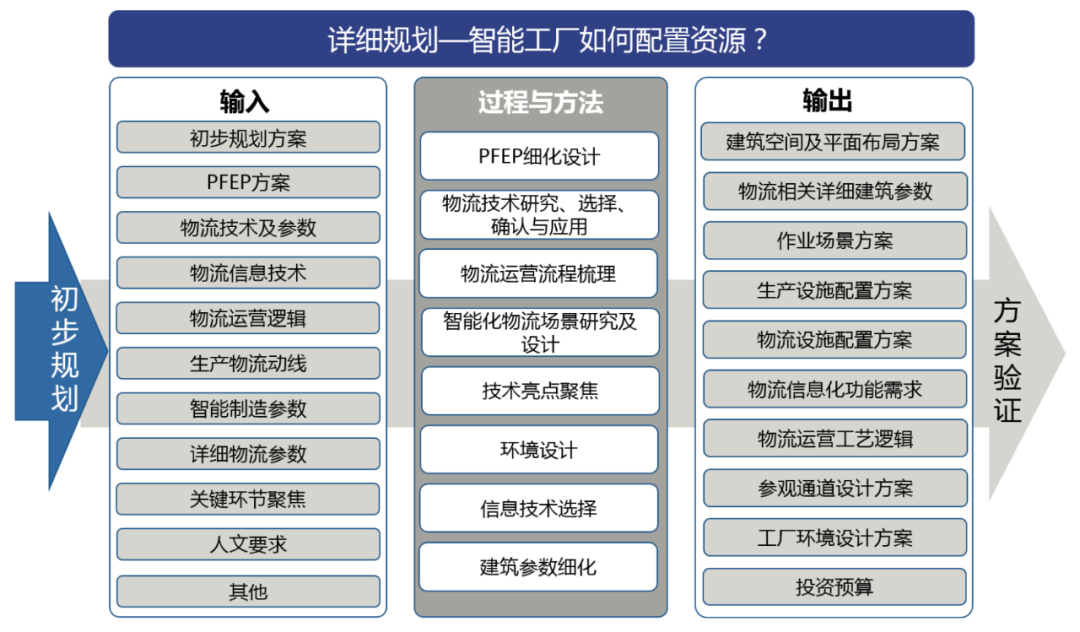

四、智能工廠物流詳細規劃

在初步規劃的基礎上,詳細規劃結合初步規劃方案、具體的PFEP方案、物流技術及參數(比如搬運技術、存儲技術、揀選技術等)、物流信息技術、物流運營邏輯、生產物流動線、智能制造參數、詳細物流參數、關鍵環節聚焦、人文要求等,通過細化設計的PFEP,對物流技術進行研究、選擇、確認及應用,對物流流程進行梳理、對智能化物流場景開展研究及設計、對環境進行設計、選擇信息技術并對建筑參數進行細化等,最終輸出詳細規劃方案。以物流為主線的智能工廠詳細規劃模型如圖5所示:

圖5 以物流為主線的智能工廠詳細規劃模型

詳細規劃階段輸出的主要內容包括以下部分:

1.建筑空間及平面布局方案:指細化到每一平米的每個區域(主要包括收發貨區、原材料存儲區、半成品區、成品區、容器具存放區、不良品區、備品備件區、叉車區等)的詳細布置,比如存儲區存儲的物料類型、存儲方式、器具的擺放方式等,以及各區域間詳細的物流動線以及與線邊工位的具體對接形式等。

2.物流相關詳細建筑參數:詳細建筑參數主要用于支持設計院施工圖設計,主要包括物流設備開孔尺寸、設備吊裝口、立體庫建筑參數(水平度、不均勻沉降、加強筋距離等)、防火卷簾/水幕尺寸的詳細尺寸、電梯數量及電梯參數等。

3.作業場景方案:基于入廠物流、生產物流、成品物流各段物流設計的運作場景,比如每類物料如何到貨、卸貨、存儲、出庫、配送等。

4.生產設施配置方案:指生產環節選取的生產設施、設備類型、數量及能力要求等,與生產工藝強相關。

5.物流設施配置方案:包括各環節選取的具體物流技術、涉及到的物流設備及設施類型、數量及能力要求等。

6.物流信息化功能需求:基于作業場景方案及運營邏輯,明確智能工廠物流系統信息化整體框架,并在此基礎上提出各環節信息化功能需求,主要包括入廠物流、倉庫管理、物料配送、成品物流、容器具管理、應急物流等環節,同時明確各流程活動節點的輸入、信息驅動、信息采集、輸出等信息。

7.物流運營工藝邏輯:從到貨、卸貨、收貨、檢驗、存儲、配送、成品入庫及發運全流程的物流運作邏輯,比如物料包裝基礎要求、庫存周期的控制、庫存面積的控制、揀選及齊套提前期等。

8.參觀通道設計方案:基于企業參觀需求設計參觀通道方案,具體包括參考通道走向、主要參觀景點等。

9.工廠環境設計方案:包括工廠人文、休息、關懷在內的工廠環境設計。

10.投資預算:基于物流設施配置方案,并參考國內主流物流設備供應商價格,進行詳細的物流設施投資預算,用以進一步支撐企業決策。

詳細規劃階段,需要針對零部件物流規劃、物流區域規劃、生產物流動線設計、線邊工位空間規劃、成品物流規劃等方面進行詳細規劃設計,遵循“三個一”方針,細化到“每一平方米、每一個物料、每一個工位”的規劃,需要協同多個外部和內部的部門對每一個節點的物流設施、設備等進行詳細規劃并輸出技術參數和標準。此階段需要進行詳細規劃要素梳理、建筑參數需求定義,并進行物流設施配置以及物流流程設計。

詳細規劃階段,需要考慮建筑的連接,制造設備的連接,物流設備的連接,物料/產品流轉的連接,生產/工藝過程的連接,計劃-執行-運營的連接,人員的連接,后勤的連接,配套設施的連接,物流容器具的連接,供應商/主機廠/客戶的連接,安全/門禁的連接,外圍車輛的連接,品質的連接等等。對于整個智能工廠的人機料法環要素全部形成連接。

五、智能工廠物流方案驗證

在詳細規劃基礎上,需要通過仿真技術對智能工廠物流方案進行驗證,以便對方案進行優化及修正。工廠物流系統仿真是對實際物流運作場景建立一個系統模型,然后再基于這個模型做實驗,在實驗基礎上分析系統特性,優化系統的目標參數,或者評估系統運行效率。通過計算機建模技術構建仿真模型,從而研究工廠物流規劃中存在的問題,進而通過優化使得物流系統最優、避免運營過程中發生瓶頸。

工廠物流仿真根據其應用場景主要分為3類:虛擬現實流程動畫仿真、物流離散事件數據仿真、物流系統運營仿真。針對不同的應用場景,一般選取不同的物流仿真技術,在物流規劃中,主要選取虛擬現實流程動畫仿真、物流離散事件數據仿真進行方案的驗證。

1.虛擬現實流程動畫仿真

虛擬現實仿真技術主要展示物流系統的物理空間位置以及與生產線體等其他相關設施的相對關系、工廠物流運作場景展示等,主要用于方案規劃物理空間驗證、方案介紹與討論以及對外介紹與宣傳等。

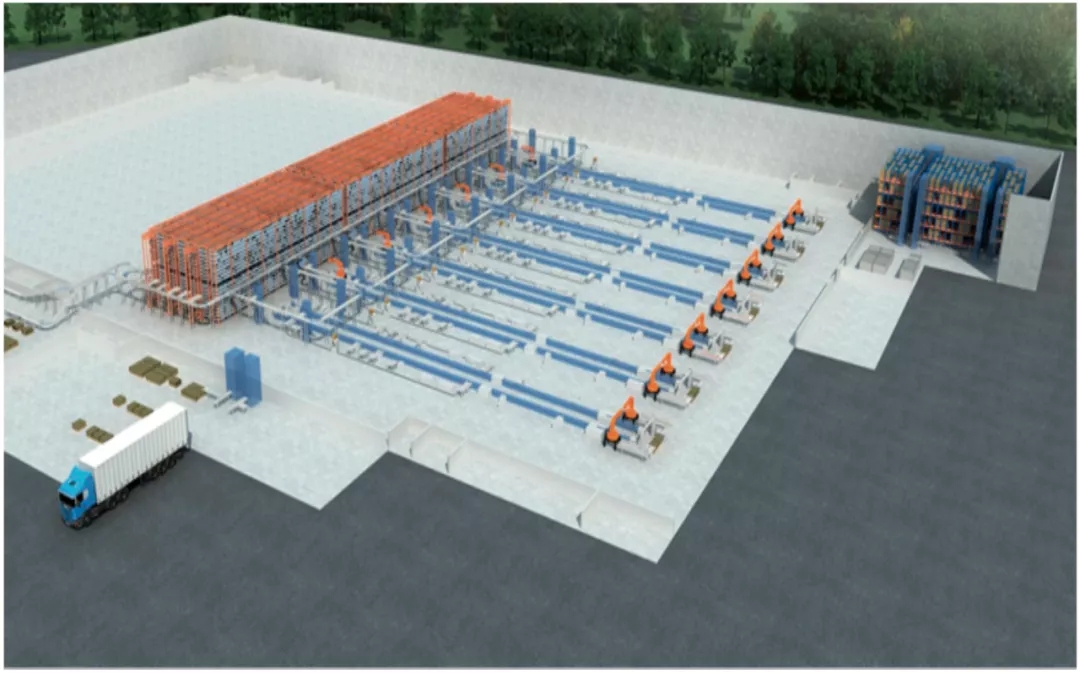

圖6 虛擬現實流程動畫仿真示意

如圖6所示,其通過三維建模技術,將工廠物流規劃中涉及到的各個物流作業與物流自動化系統場景進行1:1尺寸三維建模,在此基礎上根據物流系統運行的流程與邏輯,賦予三維模型動態的邏輯關系,從供應商到貨到成品發運進行全流程動畫直觀展示,從而用來研究與優化物流方案,并提供立體、可視的物流系統運作流程及邏輯。

2.基于離散事件的物流系統數據仿真

基于離散事件的物流系統數據仿真技術,主要研究多種約束條件下計算生產系統的綜合產出、系統設施設備的負荷情況等。其中生產系統布局優化分析、生產線平衡優化、物料配送方案優化、作業排序與生產調度、物流設備負荷等方面有較多應用。

物流離散事件仿真建立在對物流系統的結構及流程分析基礎上,通過對系統進行數學描述,也就是建立系統模型,然后通過合適的仿真方法,使該物流系統模擬實現的過程。通過仿真可以了解物料運輸、存儲的動態過程的各種統計性能,如運輸設備的利用率是否合理,運輸路線是否通暢,物料搬運系統的流動周期是否過長等。

3.物流系統運營仿真

物流系統運營仿真主要研究工廠運營基礎數據與信息系統驅動下的生產物流系統運作分析,比如在新系統開發驗證階段,對信息系統設計開發的合理性驗證(邏輯與算法的可行性);又比如在工廠運營階段,評估日常作業排產計劃的合理性等。

物流系統運營仿真是建立在運作計劃驅動下的物流系統仿真模型。通過對工廠生產全流程進行建模并以排程系統如APS的運作計劃為驅動,以生產制造執行系統如MES的生產環境資源作為約束并結合物流隨機事件的動態調度策略來運行整個生產物流系統仿真模型,并進行分析優化的過程。通過大量的訪談實驗,對規劃的方案進行調整優化,使得工廠的運作效率達到最優。在運行階段也可以將生產物流仿真的模型隨時提取出來,然后針對生產運作的一些場景進行推演,精確的計算相關的一些指標參數,來預測工廠的運作的情況,從而為工廠的運營管理決策提供決策支持和依據。